Planification

Suivi de production

Conclusions

Remarque : toutes les copies d'écran de GPAO sont issues du didactitiel Prélude Production 4 édité et commercialisé par le CIPE

Objectifs

M.R.P. n’est pas un système informatique, mais un système humain rendu possible par l’informatique. (Oliver Wight)

L’organisation doit précéder l’informatisation.

M.R.P. va répondre aux trois questions fondamentales de la production:

* QUOI (fabriquer) ?

* COMBIEN (fabriquer et acheter) ?

* QUAND (fabriquer et commander) ?

Objectif : « Satisfaire sans délai la demande des clients en Produisant juste à temps, juste la quantité nécessaire »

Historique

M.R.P.0

M.R.P. est un concept de gestion de production né aux Etats Unis en 1965 et signifiait « Material Requirements Planning », cette méthode ne représente alors qu’une méthode de calcul des besoins matières.

M.R.P.1

En 1971, le système intègre une boucle fermée avec adéquation charge / capacité.

M.R.P.2

En 1979, M.R.P. s’étend à d’autres fonctions de l’entreprise (commercial, finances,...) et intègre les différents horizons, il devient « Manufacturing Ressource Planning », la plupart des logiciels de GPAO sont de ce type.

M.R.P.3

En 1985, M.R.P. s’associe aux techniques « juste à temps » et à la « qualité totale », son appellation devient « M.R.P. à court délai ».

E.R.P.

S.C.M.

Type d’entreprises concernées

M.R.P. s’applique particulièrement bien aux entreprises fabriquant des produits à nomenclatures complexes avec variantes et options possédant des composants communs, avec une demande prévisible et une fabrication discontinue de lots. C’est le cas des entreprises électroniques, mécaniques, électromécaniques, textiles...

PRINCIPE

Le concept M.R.P. est né de la mise en évidence par Joseph Orlicky des deux types fondamentaux de besoins.

Les besoins indépendants: ils forment la frontière entre l’entreprise et le monde extérieur, ils sont principalement constitués par les commandes en produits finis et pièces de rechanges. Ils ne peuvent être que estimés ou prévus.

Les besoins dépendants: ils sont générés par les besoins indépendants, ils sont le résultat du calcul par la décomposition des produits finis en sous ensembles, pièces, matières. Ce calcul des besoins dépendants est le moteur des systèmes M.R.P., ces besoins peuvent et doivent être calculés.

ORGANIGRAMME M.R.P. :

Retour au sommaire

PLAN INDUSTRIEL ET COMMERCIAL (P.I.C.)

Le Plan Industriel et Commercial (P.I.C.) consiste à faire des simulations prévisionnelles de charges à long terme, si l’entreprise peut espérer des prévisions fiables, le P.I.C. constitue un élément clé d’un progiciel de GPAO.

Un calcul de charges globales permet de vérifier globalement que les besoins planifiés sont en adéquation avec la capacité de l’entreprise, étape essentielle qui permet de valider le programme directeur de production. Ce calcul se fera sur des familles de produits.

Le plan industriel et commercial est en relation directe avec le plan stratégique de l’entreprise (implications au niveau finance, commercial...)

Calcul des charges globales (principe)

Choix de la stratégie

Exemple: Entreprise Arthur Merlin

L’entreprise Arthur Merlin fabrique des lave-linges, elle possède à son catalogue 12 modèles :

| bas de gamme: |

J10 |

gamme moyenne |

K21 |

haut de gamme |

L10 |

| J15 |

K33 |

L22 |

|||

| J33 |

K45 |

L34 |

|||

| J44 |

K58 |

L69 |

Les directions générale, commerciale, marketing, financière et technique se réunissent tous les mois afin d’établir des prévisions à long terme afin de déterminer une stratégie globale, qui permettra d’en déduire une stratégie industrielle (stock, recrutement, investissement …).

Pour établir ces prévisions, il est décidé de regrouper les 12 modèles en «familles », il est donc créé des articles agrégés afin de faciliter l’analyse. On décide de créer 3 articles agrégés : Jxy (représentatif des modèles bas de gamme), Kxy (représentatif des modèles moyen de gamme) et Lxy (représentatif des modèles haut de gamme).

Nous allons restreindre notre étude à Kxy, la répartition des ventes se fait typiquement de la manière suivante : 22% de K21, 28% de K33, 10 % de K45 et 40% de K58. Cette répartition permet de construire la nomenclature de planification :

|

Prévisions agrégés de la famille Kxy:

| Janvier |

Février |

Mars |

Avril |

Mai |

Juin |

Juillet |

Aout |

Sept. |

Octobre |

Nov. |

Déc. |

|

| Prévis. |

14950 |

11000 |

13400 |

11800 |

15500 |

9200 |

11300 |

16500 |

18900 |

16800 |

15850 |

15600 |

Différentes stratégies envisagées

Stratégie 1:

Production = Capacité actuelle en utilisant un personnel de base correspondant à la fabrication du mois de plus faible demande.

Stratégie 2:

Production = demande (0 stock) en utilisant un personnel de base (correspondant à la demande la moins forte) et en complétant avec des intérimaires.

Stratégie 3:

Production = demande (0 stock) en utilisant un personnel constant (base + CDD) et en compensant par des heures supplémentaires ou des heures chômées.

Stratégie 4:

Lissage de la Production en utilisant un personnel constant (base + CDD) et en régulant par les stocks.

La stratégie 4 paraissant la plus cohérente au niveau « humain » et de la qualité, nous allons déterminer le nombre d'opérateurs "moyen" nécessaire et déterminer leur production pendant chacun des mois en prenant en compte le nombre de jours ouvrables, l'entreprise a calculé que pour satisfaire la demande annuelle, les opérateurs devaient produire 712 lave linges par jour ouvrable, ce qui donne le PIC suivant :

D’ou le Plan Industriel et commercial choisi:

| Janvier |

Février |

Mars |

Avril |

Mai |

Juin |

Juillet |

Août |

Septembre |

Octobre |

Novembre |

Décembre |

|

| Prévision |

14950 |

11000 |

13400 |

11800 |

15500 |

9200 |

11300 |

16500 |

18900 |

16800 |

15850 |

15600 |

| nb jours ouvrables |

21 |

20 |

22 |

21 |

18 |

23 |

14 |

18 |

20 |

23 |

21 |

19 |

| Production |

14952 | 14240 | 15664 | 14952 | 12816 | 16376 | 9968 | 12816 | 14240 | 16376 | 14952 | 13528 |

On peut constater que les stocks atteignent un niveau considérable (13150 en juin), ce qui peut inquiéter un stratège !

D’autres PIC étaient envisageables en fonction de la stratégie choisie :

| Janvier |

Février |

Mars |

Avril |

Mai |

Juin |

Juillet |

Août |

Sept. |

Octobre |

Nov. |

Déc. |

|

| Prévis. |

14950 |

11000 |

13400 |

11800 |

15500 |

9200 |

11300 |

16500 |

18900 |

16800 |

15850 |

15600 |

| Prod.1 |

8400 |

8000 |

8800 |

8400 |

7200 |

9200 |

5600 |

7200 |

8000 |

9200 |

8400 |

7600 |

| Prod.2 |

14952 |

14240 |

15664 |

14952 |

12816 |

16376 |

9968 |

12816 |

14240 |

16376 |

14952 |

13528 |

| Prod.3 |

14950 |

11000 |

13400 |

11800 |

15500 |

9200 |

11300 |

16500 |

18900 |

16800 |

15850 |

15600 |

Le PIC «prod.1» représente le cas où l’entreprise utilise son potentiel d'opérateurs (révision du PIC à la baisse). (Stratégie 1).

Le PIC «prod.2» représente le cas où l’entreprise décide de travailler à effectif constant et régulation des fluctuations par les stocks). (Stratégie 4).

Le PIC «prod.3» représente le cas où l’entreprise décide de travailler sans stock en régulant avec intérim, H.Sup, H.Chômées. (Stratégies 2 et 3).

L’étape suivante consiste à élaborer le Programme Directeur de Production (changement d’horizon :passage du PIC (long terme) au PDP (moyen terme)).

Il s’agit de « désagréger » le PIC en produits spécifiques afin de déterminer les programmes directeurs de production (PDP) (appelée encore boucle PIC-PDP), cette désagrégation se fait grâce à la nomenclature de planification de l'article "famille" Kxy

PIC mois de janvier: 14952 lave linges de la famille Kxy

Nomenclature de planification:

PDP:

14952 Kxy à produire donc :

| K21 |

14952*0.22 |

3289 |

| K33 |

14952*0.28 |

4187 |

| K45 |

14952*0.1 |

1495 |

| K58 |

14952*0.4 |

5981 |

Ce qui peut se répartir de la manière suivante par semaine :

| Références appareils |

Semaine 1 |

Semaine 2 |

Semaine 3 |

Semaine 4 |

Total |

| K21 |

822 |

822 |

822 |

823 |

3289 |

| K33 |

1047 |

1046 |

1047 |

1047 |

4187 |

| K45 |

373 |

374 |

374 |

374 |

1495 |

| K58 |

1495 |

1496 |

1495 |

1495 |

5981 |

| Total |

3737 |

3738 |

3738 |

3739 |

14952 |

CALCUL DES BESOINS NETS

C’est le cœur des systèmes M.R.P., ce calcul permettra de ne relancer que la quantité nécessaire pour respecter le PDP, il doit être fait niveau par niveau dans la nomenclature, ce qui explique qu’on l’appelle souvent « éclatement des nomenclatures ». Ce calcul nécessite l’exploitation de la base de données techniques dont la « justesse » est indispensable.

Données techniques

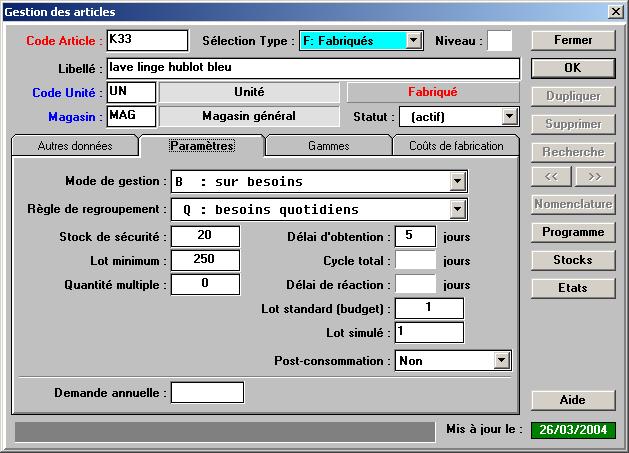

Articles

On appelle Article tout produit pris en compte individuellement par le système de gestion, c’est un produit stocké à une phase au moins du procédé de fabrication.

Chaque article est identifié par sa référence (code), sa catégorie (fabriqué, acheté, sous-traité, matière première, fantôme, famille, ressource...) et toutes les informations utiles pour sa gestion.

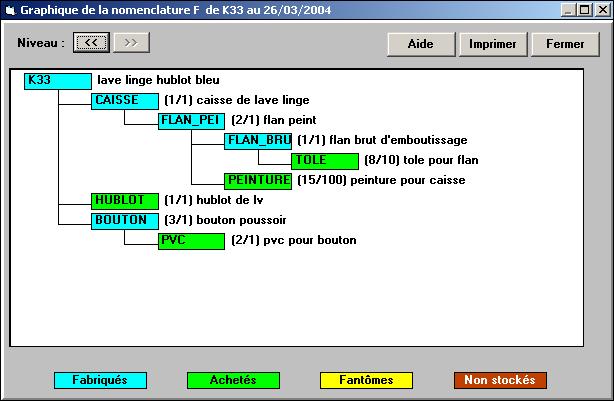

Nomenclatures

Souvent différentes des nomenclatures de bureau d’études, elles sont les images du procédé de fabrication des produits finis. Arborescentes, elles possèdent plusieurs niveaux, définissent les liens composés - composants.

Les nomenclatures doivent être complètes, justes en respectant le processus de fabrication. Une seule erreur dans la nomenclature donne une nomenclature inexacte. La fiabilité des nomenclatures doit être la plus proche possible de 100%.

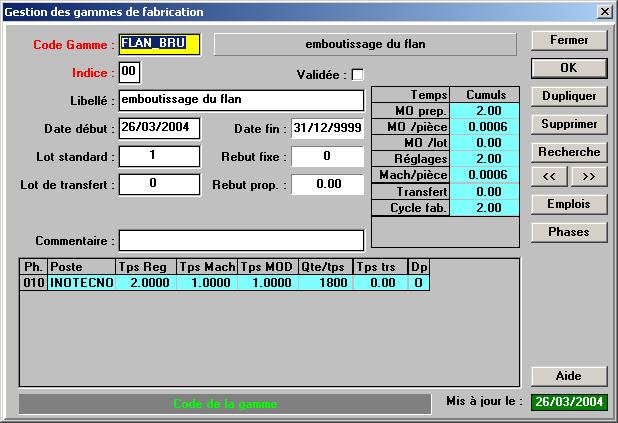

Gammes

Établies par le bureau des méthodes, les gammes décrivent les séquences des opérations à réaliser pour la fabrication ou l’assemblage d’un composé, d’un sous ensemble ou ensemble fini.

Chaque gamme est identifiée par un code (souvent celui de l’article) et définit le poste de charges utilisé, le temps de préparation et le temps d’exécution (machine et main d’œuvre).

La fiabilité des gammes (au niveau des temps en particulier doit être de l’ordre d’au moins 95%).

Postes de charges

C’est l’unité de décomposition d’un atelier la plus précise pour les besoins de l’ordonnancement et de l’imputation des coûts. Un poste de charge peut être composé:

* D’une ou plusieurs machines.

* D’une ou plusieurs personnes.

* D’une combinaison personnes - machines

Il est caractérisé par un code, une capacité (nb. d’hommes, de machines, capacité de production) ainsi que par des coûts horaires et des outillages associés. Souvent on considère que le poste de charge est l’unité capable de transformer un article en un autre article.

La qualité des informations

Le risque d’erreurs est grand !

Dans un système non informatisé, l’homme fait des erreurs mais il se méfie, par contre, quand on reçoit une information de l’ordinateur on ne se méfie pas: on croit que l’ordinateur a raison.

La qualité des données introduites par les utilisateurs eux-mêmes est la principale condition de réussite d’un système de GPAO.

Formule du calcul :

BN = ( BB - ( SPH + ECF + ECC ) + Ss ) / ( 1 - r )

Avec:

BN : Besoins Nets

BB : Besoins Bruts (Donnés par le P.D.P.)

SPH : Stock physique

ECF : En-cours de fabrication

ECC : En-cours de commande

Ss : Stock de sécurité

r : Facteur de rebut proportionnel gamme (on introduira ultérieurement la notion de rebut nomenclature).

On définit alors l’ordre de fabrication (O.F.) ou l’ordre d’achat (O.A.) en fonction de la technique de lotissement choisie (paramètres de gestion):

Techniques de lotissement

Lot pour lot

La plus simple des techniques, elle consiste à lancer un lot (O.F.) égal au besoin net (objectif à atteindre pour minimiser les coûts, stocks et délais).

Besoin quotidien

Technique du lot par lot défini à partir des besoins nets regroupés sur une journée , mais prenant en compte une quantité minimum (série économique) et respectant les contraintes de conditionnement ou de fournisseur (quantité rationnelle ou quantité multiple).

O.F. = BN si BN >=Série économique (q*)

(appelée aussi lot économique, quantité ou lot minimum)

O.F. = q* si q* >= BN

De même il est fréquent d’avoir une contrainte d’unité de conditionnement (yaourts conditionnés par 8, vis vendues au kg...), appelée quantité rationnelle (qr), auquel cas OF= k*qr avec k entier.

On pourra également regrouper les besoins sur une couverture de plusieurs jours. (Semaine, mois)

Nomenclatures de gestion de production

Les nomenclatures de gestion de production diffèrent de celles du bureau d’étude car elles font apparaître les différentes étapes du procédé de fabrication, chaque composant stocké doit apparaître en tant qu’article dans la nomenclature, qui établit les liens inter articles, ceux - ci pouvant être achetés, fabriqués ou donnés en sous-traitance.

Reprenons l’exemple du lave linge :

Nomenclature de gestion de production:

Soit à calculer les besoins en composants pour un programme commercial de 100 lave linges de type « K33 », sachant que :

| Stocks disponibles : | facteur de rebut : | |

| K33 : | 20 | 0 |

| Caisse | 20 | 5% |

| Hublot | 10 | 0 |

| Bouton | 50 | 1% |

| Flan peint | 20 | 0 |

| Flan brut | 10 | 10% |

| Peinture | 5 litres | 0 |

| PVC | 0.5 kg | 0 |

| Tôle | 20 m² | 0 |

TABLEAU DETAILLANT LE CALCUL DES BESOINS NETS :

On commence par le niveau 0 de la nomenclature, la commande reçue est le besoin brut en produit fini, il suffit de retrancher les stocks pour déterminer le besoin net s'il n'y a pas de rebut :

| Niveau |

|

K33 |

Caisse |

Hublot |

Bouton |

Flan peint |

PVC |

Flan brut |

Peinture |

Tôle |

| 0 |

bb |

100 |

|

|

|

|

|

|

|

|

| sph |

20 |

|

|

|

|

|

|

|

|

|

| r |

0 |

|

|

|

|

|

|

|

|

|

| BN |

80 |

|

|

|

|

|

|

|

|

|

| 1 |

bb |

|

|

|

|

|

|

|

|

|

| sph |

|

|

|

|

|

|

|

|

|

|

| r |

|

|

|

|

|

|

|

|

|

|

| BN |

|

|

|

|

|

|

|

|

|

On passe au niveau 1, les besoins nets du niveau 0 multipliés par les coéficients de liens de nomenclature donnent les besoins bruts de niveau 1:

| Niveau |

|

K33 |

Caisse |

Hublot |

Bouton |

Flan peint |

PVC |

Flan brut |

Peinture |

Tôle |

| 0 |

bb |

100 |

|

|

|

|

|

|

|

|

| sph |

20 |

|

|

|

|

|

|

|

|

|

| r |

0 |

|

|

|

|

|

|

|

|

|

| BN |

80 |

|

|

|

|

|

|

|

|

|

| 1 |

bb |

|

80 |

80

|

240 |

|

|

|

|

|

| sph |

|

|

|

|

|

|

|

|

|

|

| r |

|

|

|

|

|

|

|

|

|

|

| BN |

|

|

|

|

|

|

|

|

|

On calcule alors les besoins nets du niveau 1: ex pour les caisses, on soustrait les stocks et on divise par 1-r (attention à ne pas multiplier par 1+r car sur les pièces produites en plus le taux de rebut s'applique également), d'où (80-20)/(1-0.05)=63.16, on prendra bien sûr, l'arrondi supérieur.

| Niveau |

|

K33 |

Caisse |

Hublot |

Bouton |

Flan peint |

PVC |

Flan brut |

Peinture |

Tôle |

| 0 |

bb |

100 |

|

|

|

|

|

|

|

|

| sph |

20 |

|

|

|

|

|

|

|

|

|

| r |

0 |

|

|

|

|

|

|

|

|

|

| BN |

80 |

|

|

|

|

|

|

|

|

|

| 1 |

bb |

|

80 |

80

|

240 |

|

|

|

|

|

| sph |

|

20 |

10 |

50 |

|

|

|

|

|

|

| r |

|

0.05 |

0 |

0.01 |

|

|

|

|

|

|

| BN |

|

64 |

70 |

192 |

|

|

|

|

|

On passe ainsi au niveaux suivants pour obtenir:

| Niveau |

|

K33 |

Caisse |

Hublot |

Bouton |

Flan peint |

PVC |

Flan brut |

Peinture |

Tôle |

| 0 |

bb |

100 |

|

|

|

|

|

|

|

|

| sph |

20 |

|

|

|

|

|

|

|

|

|

| r |

0 |

|

|

|

|

|

|

|

|

|

| BN |

80 |

|

|

|

|

|

|

|

|

|

| 1 |

bb |

|

80 |

80 |

240 |

|

|

|

|

|

| sph |

|

20 |

70 |

50 |

|

|

|

|

|

|

| r |

|

0.05 |

0 |

0.01 |

|

|

|

|

|

|

| BN |

|

64 |

10 |

192 |

|

|

|

|

|

|

| 2 |

bb |

|

|

|

|

128 |

384g |

|

|

|

| sph |

|

|

|

|

20 |

384g |

|

|

|

|

| r |

|

|

|

|

0 |

0 |

|

|

|

|

| BN |

|

|

|

|

108 |

0 |

|

|

|

|

| 3 |

bb |

|

|

|

|

|

|

108 |

16.2l |

|

| sph |

|

|

|

|

|

|

10 |

5l |

|

|

| r |

|

|

|

|

|

|

0.1 |

0 |

|

|

| BN |

|

|

|

|

|

|

109 |

11.2l |

|

|

| 4 |

bb |

|

|

|

|

|

|

|

|

87.2m² |

| sph |

|

|

|

|

|

|

|

|

20m² |

|

| r |

|

|

|

|

|

|

|

|

0 |

|

| BN |

|

|

|

|

|

|

|

|

67.2m² |

|

| Total |

|

80 |

64 |

10 |

192 |

108 |

384g |

109 |

11.2l |

67.2m² |

| stock résiduel |

|

0 |

0 |

0 |

0 |

0 |

116g |

0 |

0 |

0 |

Bien entendu dans cet exemple, nous avons négligé des paramètres importants, est-il possible d'acheter 67.2m² de tôle ?, est-il raisonnable de régler une presse pendant 2h pour produire 109 flancs (moins de 4 minutes de production !).

Influence d'une réimplantation sur la base de données technique:

Imaginons que l'entreprise décide d'implanter un poste de peinture dans l'atelier des presses pour éviter une opération de stockage, les flans seront alors peints directement à la sortie de la presse, on obtient une nouvelle nomenclature:

On remarque aussi bien sûr que si la nomenclature se simplifie, la gamme du flan peint se complique.

Prise en compte des paramètres de gestion

Nous allons introduire la prise en compte des séries économiques et des quantités rationnelles, dans le cas ci-dessus:

On a déterminé les paramètres ci dessous:

| Stocks disponibles : | facteur de rebut : | quantité q*: | quantité qr: | |

| K33 : | 20 | 0 | 10 | 0 |

| Caisse | 20 | 5% | 120 | 0 |

| Hublot | 10 | 0 | 0 | 50 (conteneur) |

| Bouton | 50 | 1% | 2000 | 0 |

| Flan peint | 30 | 0 | 500 | 0 |

| Peinture | 5 litres | 0 | 0 | 5 l (pot) |

| PVC | 2.5 kg | 0 | 0 | 10kg (sac) |

| Tôle | 20 m² | 0 | 0 | 6 m² (plaque) |

reprenons le calcul des besoins nets, mais cette fois on définit l'ordre de fabrication (OF) ou un ordre d'achat (OA) en tenant compte de tous les paramètres.

| Niveau |

|

K33 |

Caisse |

Hublot |

Bouton |

Flan peint |

PVC |

Peinture |

Tôle |

| 0 |

bb |

100 |

|

|

|

|

|

|

|

| sph |

20 |

|

|

|

|

|

|

|

|

| r |

0 |

|

|

|

|

|

|

|

|

| BN |

80 |

|

|

|

|

|

|

|

|

|

|

q* |

10 |

|

|

|

|

|

|

|

| qr |

0 |

|

|

|

|

|

|

|

|

| OF |

80 |

|

|

|

|

|

|

|

|

| 1 |

bb |

|

80 |

80 |

240 |

|

|

|

|

| sph |

|

20 |

10 |

50 |

|

|

|

|

|

| r |

|

0.05 |

0 |

0.01 |

|

|

|

|

|

| BN |

|

64 |

70 |

192 |

|

|

|

|

|

| q* |

|

120 |

0 |

2000 |

|

|

|

|

|

| qr |

|

0 |

50 |

0 |

|

|

|

|

|

| OF ou OA |

|

120 |

100 |

2000 |

|

|

|

|

|

| 2 |

bb |

|

|

|

|

240 |

4000 g |

|

|

| sph |

|

|

|

|

30 |

2500 g |

|

|

|

| r |

|

|

|

|

0 |

0 |

|

|

|

| BN |

|

|

|

|

210 |

1500 g |

|

|

|

| q* |

|

|

|

|

500 |

0 |

|

|

|

| qr |

|

|

|

|

0 |

10000 g |

|

|

|

| OF ou OA |

|

|

|

|

500 |

10000 g

|

|

|

|

| 3 |

bb |

|

|

|

|

|

|

75 l |

400 m² |

| sph |

|

|

|

|

|

|

5 l |

20 m² |

|

| r |

|

|

|

|

|

|

0 |

0 |

|

| BN |

|

|

|

|

|

|

70 l |

380 m² |

|

| q* |

|

|

|

|

|

|

0 |

0 |

|

| qr |

|

|

|

|

|

|

5 l |

6 m² |

|

| OF ou OA |

|

|

|

|

|

|

70 l |

384 m²

|

|

| récapitulatif |

80 |

120 |

100 |

2000 |

500 |

10000 g |

70

l |

384 m²

|

|

| stock résiduel |

0 |

56 |

30 |

1818 |

290 |

8500 g |

0 |

4

m² |

Article fantôme

Pour des commodités de gestion, on peut être amené à créer dans une nomenclature, un article "virtuel" ou "fictif" ou encore plus communément appelé "fantôme" pouvant ne pas avoir d'existence physique, (donc n'existant pas en stock contrairement à la définition d'un article "normal") ceci dans le but de simplifier la gestion ou de rendre une nomenclature plus lisible.

Dans l'exemple des lave-linges on peut imaginer que les 4 références K21, K33, K45 et K58 partagent le même entraînement (moteur, poulies, courroie...), plutôt que de définir ces éléments dans chaque nomenclature comme ci-dessous:

Il est beaucoup plus simple de créer un article fantôme contenant tous les éléments communs que nous appelerons ici "kit", il suffira alors de créer la nomenclature de "Kit"

et d'insérer l'article "Kit" dans chaque modèle de lave-linge :

de même pour K45 et K58.

Vous pouvez aisément imaginer la facilité avec laquelle on va pouvoir gérer des modifications au niveau de l'entraînement, exemple, on modifie la référence de la poulie motrice, au lieu de modifier les 4 nomenclatures des machines à laver, il suffit de modifier la nomenclature de "Kit" !