TOC (Théorie des Contraintes)

Remarque : La théorie des contraintes est utilisée dans le logiciel OPT d'où l'amalgame éventuel entre TOC et OPT.

SOMMAIRE

- concepts fondamentaux

- règles de base

- TOC la méthode de gestion de production

- comparaison TOC Kanban

- Application à la planification

- Mode d'emploi du simulateur (pour les utilisateurs autorisés (me demander un login))

CONCEPTS FONDAMENTAUX

Quel est le but d'une entreprise ?

(A lire de toute urgence LE BUT L'excellence en production d'Eliyahus Goldratt et Cox AFNOR GESTION Eyrolles)

Le but de l'entreprise est-il :

- d'offrir le meilleur service clientèle

- d'obtenir la plus grande part de marché

- de fabriquer au meilleur coût

- d'avoir les produits de meilleure qualité

- de survivre

- de gagner de l'argent (à court, moyen et long terme) ???

La réponse à cette question est très importante pour définir une stratégie industrielle et à partir de là, se donner les moyens d'atteindre des objectifs clairement définis !

Les indicateurs TOC

Les indicateurs financiers traditionnels (Bénéfice net, Rentabilité et trésorerie) ne permettent pas, du fait de leur faible réactivité, de mesurer les résultats d'actions visant à améliorer les flux dans l'entreprise et, utilisés seuls, découragent les initiatives d'amélioration du procédé.

Les indicateurs de la méthode TOC sont simples et visuels:

-

LE PRODUIT DES VENTES (throughput)

L'argent que le système génère par les ventes.

- LES STOCKS

L'argent que le système immobilise sous forme de matières en attente ou en cours de transformation.

- LES DEPENSES D'EXPLOITATION

L'argent que le système dépense pour transformer les stocks en produits vendus.

Toute action sur le procédé doit amener à faire évoluer ces indicateurs dans la bonne direction:

DIMINUER LES STOCKS

AUGMENTER LE PRODUIT DES VENTES

DIMINUER LES DEPENSES D'EXPLOITATION

retour au débutREGLES DE BASE

Règle 1

EQUILIBRER LES FLUX ET NON LES CAPACITES

Partant du constat qu'il est impossible en les adaptant, d'équilibrer les capacités de l'entreprise avec la demande du marché, il suffit de les utiliser telles qu'elles sont pour créer un flux adapté à la demande du marché.

C'est le principe de base de la théorie des contraintes. En effet tout est basé sur la notion de pilotage du flux de production par le goulet.

définition du Goulet (appelé aussi goulot d'étranglement) :

On distingue deux types de ressources:

Les goulets (X) qui représentent les ressources dont la capacité est inférieure ou égale à la demande du marché

Les non-goulets (Y) qui représentent les ressources dont la capacité est supérieure à la demande du marché

L'argument qui vient tout de suite à l'esprit est :

" Et si il n'y avait pas goulet ? Si toutes les capacités étaient

identiques et bien équilibrées ?"

Nous allons voir que cet argument ne tient pas du fait qu'il est impossible

de supprimer totalement les fluctuations, les aléas dans un atelier.

Mettre deux postes de même capacité en série revient à

traiter le problème de la gestion d'une file d'attente. La solution mathématique

existe et permet de montrer que le stock inter poste tend alors vers l'infini

! E. Goldratt propose dans son livre "Le But", une simulation très

pédagogique pour matérialiser ce phénomène qui,

intuitivement, n'est pas évident.

pourquoi la ligne équilibrée parfaite n'existe pas ?

- Les capacités des équipements varient généralement par valeurs discrètes (cadence machine modèle 1: 100p/h, modèle 2: 150p/h...)

- La demande varie souvent plus que ne peut le faire la capacité des équipements

- La production est une suite d'événements

aléatoires et dépendants.

retour au début

Règle 2

LE NIVEAU D'UTILISATION D'UN NON-GOULET N'EST PAS DETERMINE PAR SON PROPRE POTENTIEL MAIS PAR D'AUTRES CONTRAINTES DU SYSTEME

Explication de la règle 2:

Soit une machine goulet alimentant une machine non goulet:

|

Règle 3

UTILISATION ET PLEIN EMPLOI D'UNE RESSOURCE NE SONT PAS SYNONYMES

Explication de la règle 3:

Soit une machine non-goulet alimentant une machine goulet:

![]()

nous avons toujours la même demande (1000 p/mois) et la cadence du goulet (X) est de 1000p/m tandis que la cadence d'Y (non goulet) est de 1250p/m.

Le non goulet sera utilisé à 80% mais activé à 100% pour alimenter le goulet.

Règle 4: (Règle d'or)

UNE HEURE PERDUE SUR UN GOULOT EST UNE HEURE PERDUE POUR TOUT LE SYSTEME

Explication de la règle 4:

Si un aléas survient pendant la production, il se répercute intégralement sur la production du goulet, il n'affecte pas (dans une mesure raisonnable) le non goulet.

Règle 5 (règle d'argent)

UNE HEURE GAGNEE SUR UN NON-GOULOT N'EST QU'UN LEURRE

Explication de la règle 5:

Un gain significatif étant obtenu sur le temps de réglage (SMED) permet d'augmenter la production du goulet, elle n'apporte rien à la machine non goulet, sinon le découragement des régleurs.

Règle 6

LES GOULOTS DETERMINENT A LA FOIS LE DEBIT DE SORTIE ET LES NIVEAUX DES STOCKS

Explication de la règle 6:

Le goulet calibre le flux, quelle que soit la capacité des autres postes, le flux sortant ne pourra pas être en moyenne supérieur au flux écoulé par le goulet. Souvent l'apparition de stock important permet de localiser le goulet, logiquement le stock se trouve en amont du goulet et il est quasi inéxistant en aval.

Règle 7

SOUVENT LE LOT DE TRANSFERT NE DOIT PAS ETRE EGAL AU LOT DE PRODUCTION

Notion de lot

On appelle lot de transfert, la quantité qui est transférée d'une opération à l'autre.

On appelle lot de production (ou de process) la quantité produite entre deux changements de série.

|

|||||||||

Explication de la règle 7:

Le fractionnement des lots apporte une diminution notable des stocks et une diminution spectaculaire du temps de cycle de production

Règle 8

LES LOTS DE PRODUCTION DOIVENT ETRE VARIABLES ET NON FIXES

Explication de la règle 8:

Règle 9

ETABLIR LES PROGRAMMES EN TENANT COMPTE DE TOUTES LES CONTRAINTES SIMULTANEMENT.

Les délais de fabrication sont le résultat d'un programme et ne peuvent donc pas être prédéterminés.

Explication de la règle 9:

Les méthodes de planification traditionnelles ignorent les capacités en déterminant le jalonnement des opérations (M.R.P. capacité infinie) ce qui donne évidemment des résultats erronés.

|

|||

M.R.P. annoncerait un délai de fabrication de 26 heures, alors que A1 et B1 ne peuvent se dérouler en même temps. En tenant compte de la règle 9, on constate que 32 heures sont nécessaires pour faire aboutir cette production.

LA DEVISE TOC

Théorème de Bellman:

LA SOMME DES OPTIMUMS LOCAUX N'EST PAS L'OPTIMUM GLOBAL

On retrouve ici la vision systémique de l'entreprise, un système est un ensemble d'éléments en interaction dynamique organisés en fonction d'un BUT ( Joël de Rosnay, le macroscope), de même qu'il ne suffit pas de réunir les meilleurs joueurs pour avoir la meilleure équipe, les optimisations locales ne garantissent pas l'optimum global.

TOC La méthode de gestion de la production

Le plan industriel et commercial,

le programme de production

l'ordonnancement d'atelier

doivent être:

-

COHERENTS avec la stratégie de l'entreprise

-

COHERENTS entre eux

-

REALISTES c'est à dire réellement exécutables (que penser du M.R.P. capacité infinie ?)

-

INSENSIBLES c'est à dire protégés contre les aléas (que penser du Kanban ?)

-

AMBITIEUX ET PERFORMANTS en respect des objectifs d'efficacité (que penser du M.R.P. capacité finie ?)

TOC propose trois objectifs opérationnels majeurs (cf. indicateurs)

Il s'agit de SIMULTANEMENT:

MAXIMISER LES VENTES

Ne pas gaspiller d'heure du goulet

REDUIRE LES STOCKS

Ne produire que ce qu'il faut, quand il le faut

MAITRISER LES DEPENSES D'EXPLOITATION

La gestion par le goulet

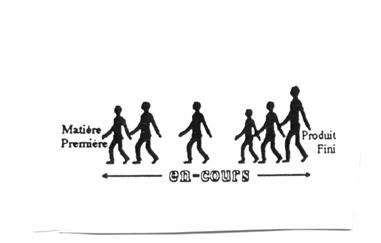

Imaginez un instant que vous soyez responsable d'une colonne de marcheurs (colonie de vacances...) et que vous êtes chargé de conduire cette troupe sur 15 km sans égarer d'enfant. Rapidement la colonne s'étire, se disloque et malgré toute votre énergie vous avez la sensation de ne plus la maîtriser.

C'est l'expérience que nous conte Eliyahus Goldratt dans son roman et qui lui a valu son idée géniale au niveau du concept de gestion de production, lorsqu'il a eu l'idée de faire l'analogie entre cette situation et celle de son entreprise:

| |

Le marcheur en tête de la colonne représente la première machine qui utilise la matière première.

Le marcheur en queue de peloton représente la machine qui finalise le produit fini.

La longueur de la colonne représente le niveau des stocks en-cours de fabrication.

Une troupe regroupée représente donc une production à stocks faibles.

Comment éviter que la troupe ne s'étire au risque de perdre un enfant ou encore:

comment produire avec un faible niveau de stock en-cours ?

Première solution

Mettre le marcheur le plus lent en tête de la colonne, au niveau de l'entreprise cela signifie qu'il faudrait reconcevoir l'usine pour que le première machine ait la cadence la plus faible!

Lors de la conception d'un nouveau système de production, l'idée est intéressante, mais sur un site existant cela n'est évidemment pas raisonnable.

Deuxième solution

|

Enchaîner les marcheurs, c'est l'invention d'Henry FORD: La chaîne d'assemblage.

Ou du Dr OHNO de chez Toyota: Le système Kanban.

La longueur de la corde détermine le niveau de stock maximum

Solution 3: La méthode TOC

| |

Un seul lien suffit entre le marcheur le plus lent et celui de tête, il se protège des aléas en laissant un espace (le seul géré) devant lui.

Au niveau du système de production:

Respecter le lien représenté par la corde: Limiter les approvisionnements en fonction de la consommation du goulet.

Respecter l'espace avant le marcheur le plus lent: Protéger le goulet par un stock (le seul !).

Comparaison TOC / Kanban

Soit une fabrication de 1000 pièces par jour passant sur 7 postes différents. Comparons TOC et Kanban dans le cas où l'on veut protéger le produit des ventes pendant 3 jours, en supposant que grâce à la théorie des contraintes, on a réussi à identifier le goulet (M4) dont la capacité est exactement de 1000pièces par jour, les autres postes ayant une capacité légèrement supérieure:

| ||||||||||||||||||||||||||||||

D'après la TOC seules 3000 pièces sont nécessaires en amont du goulet pour le protéger. Il est intéressant de constater en simulant les 3 cas d'arrêt machine pendant 3 jours (amont du goulet, goulet, aval goulet) que le surplus apparent de protection obtenu avec le système Kanban n'est qu'illusoire (comment reconstituer le stock en aval du goulet ?), de plus la mise en évidence du goulet permet de concentrer son énergie sur la seule machine qui le "mérite".

Dans le cas du Kanban, la machine goulet s'arrête si une machine aval tombe en panne, ce qui est désastreux.

Application à la planification à capacité finie (d'après CAP SOGETTI Industrie )

Machines: un exemplaire de chaque, capacité de 40 h par semaine.

En-cours de 600 pièces ayant subies l'opération 30

Carnet de commandes :

| Numéro Cde |

Quantité |

Semaine |

| N°1 |

600 |

5 |

| N°2 |

600 |

9 |

| N°3 |

600 |

13 |

| N°4 |

600 |

17 |

| N°5 |

600 |

21 |

| N°6 |

600 |

25 |

Cet exercice apparemment facile, pose en réalité une réelle difficulté, car on s'apperçoit que la machine C, pour pouvoir produire 600 pièces toutes les 4 semaines (4*40*60=2400 minutes) doit fonctionner 2400 minutes ! (600*(8mn+8mn)=2400mn), c'est donc une ressource goulet, et seule cette approche permet de trouver une solution. Pour avoir un apperçu de différentes planifications que l'on peut obtenir, cliquez ci-dessous:

UN PROCESSUS PERMANENT D'AMELIORATION

La TOC doit être considérée comme un outil Juste à temps, on retrouve bien entendu la volonté de tendre les flux:

TENSION DES FLUX EN DIMINUANT LES STOCKS EN AMONT DU GOULET

La tension des flux met en évidence des problèmes... qui sont autant de gisements de productivité inexploités.

Par rapport à l'approche juste à temps "traditionnelle" TOC peut apparaître comme une méthode anti-STRESS, car on peut prendre le temps pour réagir si le goulet est protégé car alors le produit des ventes ne sera pas atteint.

On peut réagir avec calme, tout n'est pas prétexte à urgence, stress et excitation, tout progrès est le fruit de réflexion, il est possible de réfléchir sans être perturbé.